Optiskt glas användes ursprungligen för att tillverka glas till linser.

Den här typen av glas är ojämnt och har fler bubblor.

Efter smältning vid hög temperatur, rör om jämnt med ultraljudsvågor och svalna naturligt.

Den mäts sedan med optiska instrument för att kontrollera renhet, transparens, enhetlighet, brytningsindex och dispersion.

När den har klarat kvalitetskontrollen kan en prototyp av den optiska linsen formas.

Nästa steg är att fräsa prototypen, eliminera bubblor och orenheter på linsens yta och uppnå en jämn och felfri finish.

Nästa steg är finslipning. Ta bort ytskiktet på den frästa linsen. Fixerat värmemotstånd (R-värde).

R-värdet återspeglar materialets förmåga att motstå uttunning eller förtjockning när det utsätts för spänning eller tryck i ett visst plan.

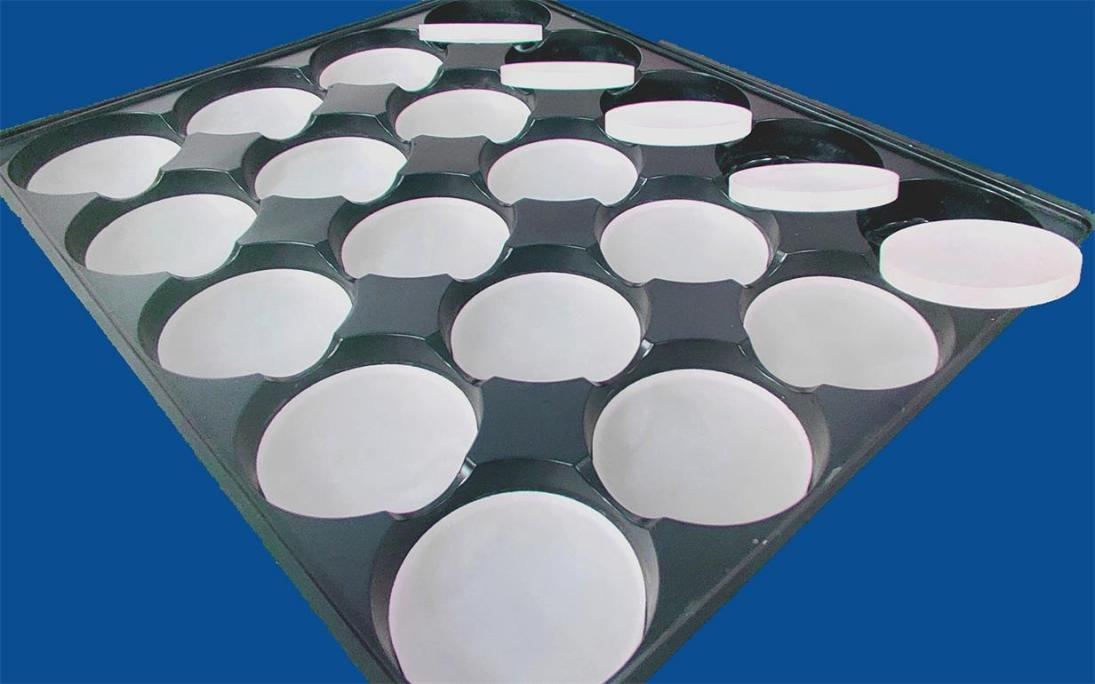

Efter slipningsprocessen sker centreringskantningen.

Linserna är kantade från sin ursprungliga storlek till den angivna ytterdiametern.

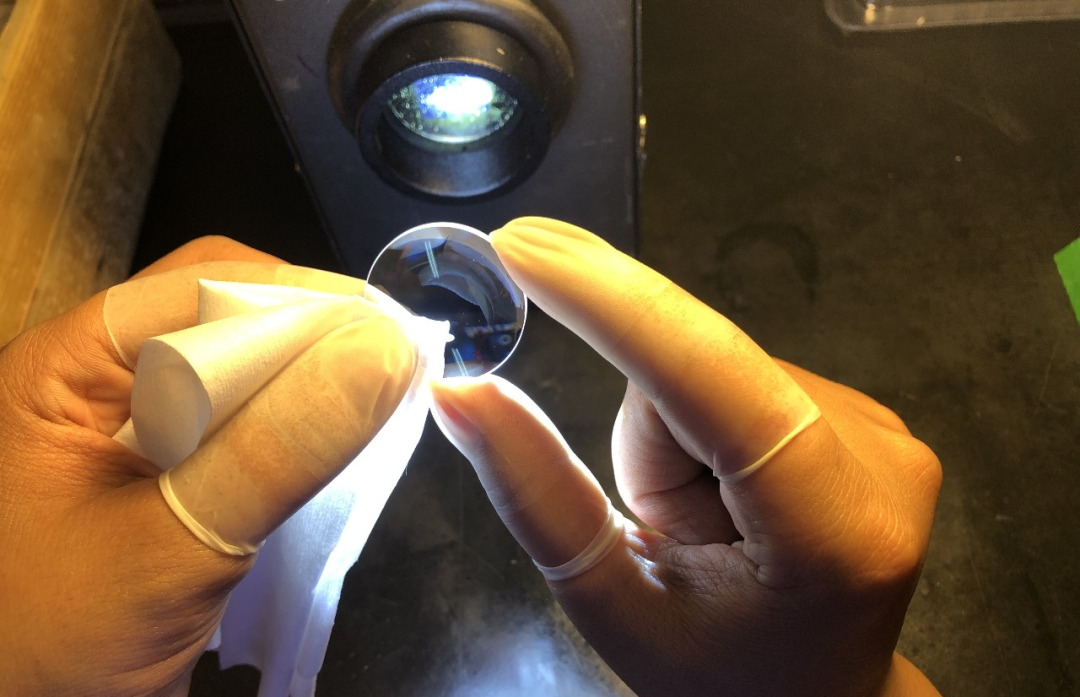

Följande process är polering. Använd lämplig polervätska eller polerpulver, den finslipade linsen poleras för att göra utseendet mer bekvämt och utsökt.

Efter polering behöver linsen rengöras upprepade gånger för att avlägsna kvarvarande polerpulver på ytan. Detta görs för att förhindra korrosion och mögeltillväxt.

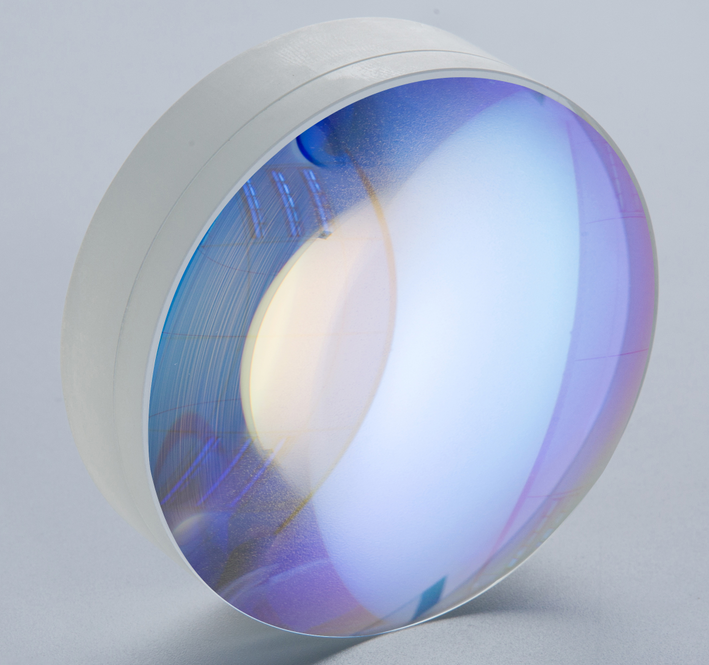

Efter att linsen är helt dehydrerad, beläggs den enligt tillverkningskraven.

Målningsprocess baserad på linsens specifikationer och om en antireflexbehandling behövs. För linser som kräver antireflexegenskaper appliceras ett lager svart bläck på ytan.

Det sista steget är limning. Gör två linser med motsatta R-värden och samma ytterdiameterbindning.

Beroende på tillverkningskraven kan de inblandade processerna variera något. Den grundläggande produktionsprocessen för kvalificerade optiska glaslinser är dock densamma. Den inkluderar flera rengöringssteg följt av manuell och mekanisk precisionsslipning. Först efter dessa processer kan linsen gradvis omvandlas till den vanliga lins vi ser.

Publiceringstid: 6 november 2023